技术支持

联系江南泵阀

泵阀销售:

0563-5070708(全国免费专线)

泵阀售后:

0563-5070708(24小时服务)

泵阀传真:0563-5090135

江南邮箱:web@jnhgbf.com

安徽江南泵阀厂址:

安徽省 泾县 经济开发区

邮 编:242500

2019-08-28 17:14

2019-08-28 17:14  消息

消息

文章摘要:为研究旋转失速条件下离心泵隔舌区动静干涉效应和流动特性,采用大涡模拟方法对一离心泵进行了数值模拟,得到了水泵内部流场和隔舌区压力脉动特性...

离心泵中的动静干涉作用会产生周期性的压力脉动,从而引起水泵振动加剧、噪声增强、供水能力下降,严重影响机组的安全稳定运行[1-2]。特别是在隔舌区,由于叶轮出口的水流冲击蜗壳隔舌端,该处的动静干涉效应较为强烈,是离心泵压力脉动研究的关键区域之一[3-6]。

国内外学者针对该问题进行了大量研究,Chu S 等[7]、邵杰[8]认为离心泵叶轮和隔舌的动静干涉效应是压力脉动主要来源。但是当水泵在小流量工况下运行时,隔舌区域的流场会发生很大的变化,会出现“固定失速”[9]和绕隔舌顶端的逆向流动[10]。而且叶轮中也容易产生失速团,发生旋转失速,失速团往往对水泵的压力脉动有很大的影响[11-12]。

Zhang Ning 等[13]发现,在小流量工况下,离心泵叶轮内的失速团会导致蜗壳上出现压力脉动幅值较高的低频成分。丛国辉等[14]、瞿丽霞等[15]通过数值模拟方法也发现,在小流量工况下,离心泵隔舌区的压力脉动幅值增大,并且偏离程度越大,该幅值也越大。Braun O 等[16-17]对双吸离心泵进行试验和数值模拟,研究结果表明,小流量工况下,导叶中会出现失速团,所导致的压力脉动幅值是没有失速团时的 2 倍。姚志峰等[18-19]对离心泵蜗壳上隔舌附近的压力脉动进行试验研究,发现在小流量工况下,会存在一种宽带频率,当这种频率与水泵上某种频率一致时,会引起共振。Wang H 等[20]采用涡方法和试验相结合的方法研究非额定工况下的离心泵压力脉动,发现当流量低于 0.5 倍额定流量以后,导叶中会出现旋转失速团,泵中的压力脉动会大幅度提高。

由此可见,在小流量工况下,离心泵内的压力脉动是失速团和动静干涉综合作用下的结果。然而到目前为止,还未见有文献对泵内动静干涉与旋转失速团的相互作用进行研究。本文采用大涡模拟方法对离心泵在旋转失速条件下的流场进行数值模拟,研究旋转失速条件下隔舌区域动静干涉效应,从而为离心泵机组运行稳定性提供一定参考。

1.计算对象和数值模拟方法

本文选用的计算对象为加拿大滑铁卢大学试验的离心泵模型[21]。Johnson D A 等[21]使用激光多普勒测速仪(laser doppler velocimetry,LDV)对该泵进行测试,发现在小流量下叶轮中有两两交替分布的失速团,但是没有对压力脉动进行进一步分析。该泵的设计流量 10.7 m3/h,设计扬程 2.36 m,额定转速 725 r/min,进口直径 77 mm,出口直径 190 mm,叶片数为 6,更详细的几何尺寸和运 行参数见文献[21]。

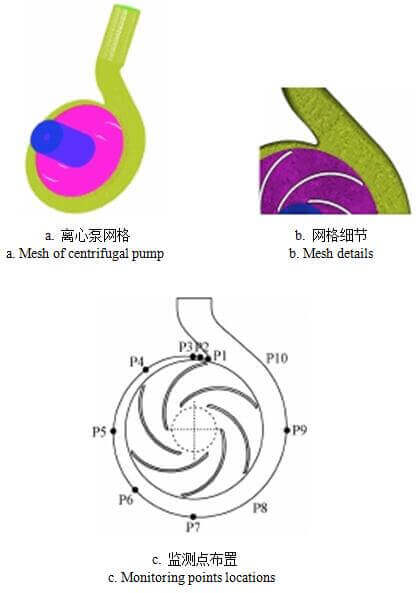

为减弱进出口边界条件对计算精度的影响,对叶轮的进出口进行了适当的延伸。计算域包括叶轮、蜗壳以及进出口的延伸段。由于计算域较复杂,采用非结构的六面体和四面体混合网格对计算域进行网格划分,并对近壁面等流动参数变化较大的区域进行局部加密。经过网格无关性分析,综合考虑数值模拟精度和计算效率,将壁面首层网格高度取为 0.02 mm,网格总数为430 万,长宽比为 182,网格质量满足计算要求,如图 1a 和 1b 所示。图 1c 为监测点布置示意图,在水泵中间截面上设置监测点,沿着从隔舌端到蜗壳出口的方向依次命名为为 P1、P2,……,P10,计算过程中记录监测点相应位置压力脉动随时间变化。

图 1.离心泵非结构网格和监测点布置

泵进口采用速度进口,平均流速大小根据流量计算给定;出口给定压力值;对于叶轮计算域,采用旋转坐标系,设定叶轮转速为坐标系转速。壁面采用无滑移壁面边界条件。控制方程在空间上采用有限体积法进行离散,在时间域上采用二阶隐式格式进行离散,时间步长取为 2.3×10-4 s,即转动周期的 1/360。物理量空间差分分别为:扩散项采用二阶中心差分,对流项采用有界中心差分格式。收敛残差设置为 1.0×10-5,每个时间步内较大迭代 15 次。

离心泵叶轮发生旋转失速时,内部流动的特殊性和复杂性都对数值模拟方法提出了较高的要求。本文采用大涡模拟动态 SGS 模型对旋转失速现象进行数值模拟。具体的公式推导见文献[22]。

2离心泵失速点预测

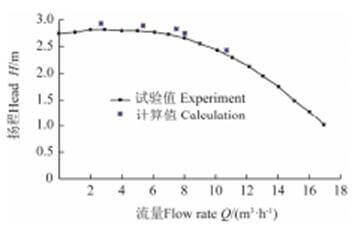

图 2 是试验和计算所得到的扬程对比,可以看到预测值和试验值的趋势基本一致,预测值略高,与试验值的较大偏差为 8%,这是因为数值模拟中对水泵流道的壁面做了光滑性假定。

图 2 扬程预测对比

为了预测水泵旋转失速,将泵进口处从额定流量 Qd(Qd=10.7 m3/h)减小。因为在失速过程中总是伴随着压力的降低,参照文献[23]的方法,用压力场中的低压区表征失速团。如图 3 所示,以深蓝色区域代表失速团。从图中可以看到,在 0.75Qd 工况,叶轮中各个流道分布基本一致,随着流量减小,叶轮中出现了两两交替分布的失速团。当流量进一步减小,小于 0.70Qd 以后,失速团在叶轮中所占面积逐渐增大,失速通道和非失速通道内压力分布的差异也逐渐增大。

图 3 不同流量下叶轮中截面时间平均压力分布

在本文中,将流量小于 0.75Qd 的工况定义为失速工况。选择非失速工况 1.0Qd 和 0.75Qd,以及失速工况0.70Qd、0.50Qd 和 0.25Qd 进行计算。

3 隔舌区流动特征分析

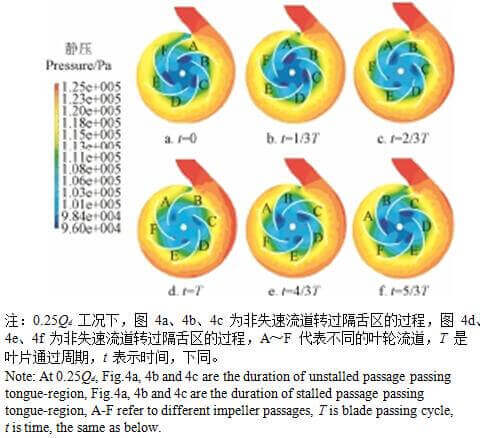

在工况 0.70Qd,0.50Qd 和 0.25Qd 下都发生了旋转失速,流动状态基本类似,本文选择 0.25Qd 工况分析离心泵内部的流动。图 4 所示的是 0.25Qd 工况下一个失速周期内离心泵中间截面上的瞬时压力分布。

注:0.25Qd 工况下,图 4a、4b、4c 为非失速流道转过隔舌区的过程,图 4d、4e、4f 为非失速流道转过隔舌区的过程,A~F 代表不同的叶轮流道,T 是叶片通过周期,t 表示时间,下同。

图 4 离心泵中截面不同时刻的压力分布

从图 4 中可以明显看到叶轮中的压力分布不均,3 个失速团在叶轮中交替分布,位于叶轮流道的进口处,随着叶轮一起旋转。其中 A 为非失速流道,B 为失速流道。图 4a、4b、4c 表示非失速流道转过隔舌区的过程中压力分布的变化,其中 T 为叶轮一个流道转过隔舌的时间。t=0时刻,流道 A 进口到出口的逆压梯度较大,随着叶轮旋转,逆压梯度发生改变。t=1/3T,流道进口处出现局部的低压区。t=2/3T,叶片压力面靠近流道出口处的逆压梯度较大,并且有低压区的存在,容易发生流动分离。t=T,流道 A 完全转过隔舌,此时从进口到出口的逆压梯度较小,低压区消失。图 4d、4e、4f 表示失速流道 B 转过隔舌区的过程中压力分布的变化。可以看到,由于失速团的存在,流道 B 从进口到出口的逆压梯度比流道 A 更大。随着叶轮旋转,失速团的形状也发生变化。从 t=T 到t=5/3T,失速团在叶轮中所占面积增大。同样,叶片压力面靠近流道出口处有更明显的低压区存在。t=2T,流道 B将完全转过隔舌,其流动与 t=0 时刻流道 F 的流动相类似,逆压梯度突然减小,失速团所占面积减小。

图 5 表示离心泵不同时刻的流线图。可以看到叶轮中 3 个失速团交替分布,位于叶轮流道的进口处。靠近隔舌区域,叶轮中的流动更为紊乱,而远离隔舌区域,流动比较顺畅。图 5a、5b、5c 表示非失速流道转过隔舌区的过程中内部流动的变化。t=0 时刻,由于流道从进口到出口的逆压梯度较大,流道 A 中流动紊乱,此时该流道和失速流道的流态类似,进出口区都有旋涡。t=1/3T,流道 A 转过隔舌处的局部区域流态得到改善。紧接着,t=2/3T,叶片吸力面逐渐远离隔舌端,靠近吸力面处的流动变得顺畅,而叶片压力面逐渐靠近隔舌,在靠近压力面出口处仍有旋涡。t=T,流道 A 完全转过隔舌,逆压梯度减小,压力面上的旋涡也消失,流动较为顺畅。图 5d、5e、5f 表示失速流道 B 转过隔舌区的过程中流动的变化。可以看到,由于失速团的存在,流道进口处发生了一定堵塞,在流道出口处靠近压力面处产生了更大的旋涡。t=5/3T,该位置的旋涡区域继续增大。t=2T,流道 B 完全转过隔舌,此时的流动与 t=0 时刻流道 F 的流动相类似,逆压梯度减小,堵塞作用减小。从以上可以看到,当叶片压力面靠近隔舌区域时,在流道出口靠近压力面处都有失速团的出现,这种流动现象被称之为“固定失速”。

图 5 离心泵内部不同时刻的流线图

4 隔舌区压力脉动分析

采用欧拉相似率对瞬态压力值进行无量纲化处理,并定义压力系数 Cp 为:

C p (pi − p)/0.5ñ u2 (1)

式中:u2 为叶轮出口圆周速度,m/s;pi 为瞬态静压值,Pa; p 为平均静压值,Pa;ρ 为水的密度,kg/m3。

图 6 表示在旋转失速工况下,蜗壳隔舌区附近监测点 P1、P3 和 P5 的压力脉动时域图。从图中可以看到,受到叶轮中两两交替分布的失速团和隔舌的影响,3 个测点的压力脉动波形呈现出明显的周期性。隔舌处监测点P1 的压力脉动变化幅度较大,沿着流动方向,压力脉动变化幅值依次减小。并且还可以看到,0.25Qd 下的压力脉动峰峰值明显大于 0.5Qd。

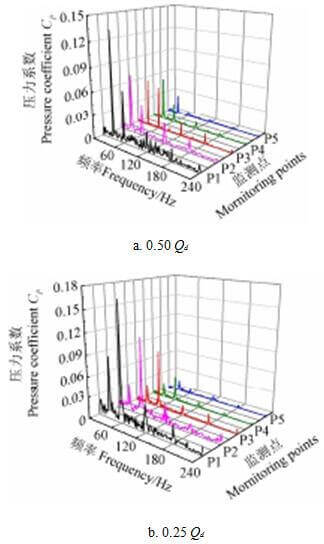

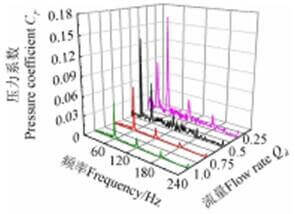

由快速傅立叶变换得到蜗壳上监测点的压力脉动频域图,其中 fr 为叶轮转频,fr =10 Hz。该叶轮的叶片数为6,因此叶频为 6fr。从图 7a 中可以看到,在 0.50Qd 下,P1~P5 测点主频是 3fr。隔舌处 P1 监测点的主频幅值较高,沿着流动方向,P2~P5 的主频幅值依次减小。如图7b 所示,在 0.25Qd 工况下,监测点 P1~P4 的压力脉动的主频均是叶频 6fr,而距离隔舌较远的监测点 P5 的主频为 3fr。这是因为当叶轮流道通过隔舌处的时候会有“固定失速”现象。在 0.50Qd 工况下,隔舌区“固定失速”对压力脉动的影响较弱,旋转失速的影响占主导,因此主频是 3fr。而在 0.25Qd 工况下,“固定失速”对压力脉动的影响增大,削弱了旋转失速的作用,因此隔舌区的监测点叶频 6fr 的幅值增大。而在距离隔舌较远的 P5 点,受“固定失速”影响较小,旋转失速的影响占主导,主频是 3fr。

图 6蜗壳上监测点压力脉动时域图

图 7压力脉动频域图

由以上分析可知,隔舌处监测点 P1 的压力脉动主频幅值较大。下面对不同工况下 P1 处的压力脉动进行分析。图 8 表示不同工况下由快速傅立叶变换得到 P1 测点的压力脉动频域图。可以看到,在非失速工况,即在 0.75Qd和 1.0Qd 下,主频为叶频 6fr。而当旋转失速发生以后,即在 0.50Qd 和 0.25Qd 下,由于失速团两两交替分布,产生了 3fr 的频率。随着流量减小,压力脉动主频幅值增大。还可以看到,在非失速工况,虽然压力脉动幅值随着流量减小有所增加,但增加不明显;当进入旋转失速以后,压力脉动幅值突然增大,约为非失速工况下的主频幅值的 2~3 倍。由此可见,失速团对隔舌区的压力脉动有显著影响。

图 8不同工况下 P1压力脉动频域图

5 结论

本文采用大涡模拟方法对离心泵在旋转失速条件下进行数值模拟,并对不同工况下离心泵隔舌区的流动特征和蜗壳上的压力脉动进行分析,得到以下结论:

1)当流量小于 0.75Qd(Qd 为额定流量)时,叶轮中发生了旋转失速的流动现象,并且由于隔舌附近逆压梯度较大,当叶轮流道通过隔舌处时会发生“固定失速”的流动现象。

2)在旋转失速条件下,蜗壳隔舌处的压力脉动幅值较高,沿着流动方向依次减小。当旋转失速发生以后,蜗壳上的压力脉动幅值约为非失速工况下的 2~3 倍,并随着流量减小,压力脉动主频幅值增大。

3)在旋转失速初始阶段,隔舌区“固定失速”对压力脉动的影响较弱,旋转失速的影响占主导,蜗壳上的压力脉动主频为 3fr(fr 为叶轮转频);而当流量进一步减小至 0.25Qd 时,隔舌区“固定失速”对压力脉动的影响占主导,削弱了旋转失速的作用,蜗壳上靠近隔舌区的压力脉动主频为 6fr,而远离隔舌区的位置受“固定失速”影响较小,旋转失速的影响占主导,主频仍是 3fr。

相似导读:离心式污泥泵技术要求>>>>离心污泥泵用于将浓缩后的污泥输送到脱水泵。污泥泵应配有标准的干式安装底座,底座应通过化学螺栓与混凝土底面牢固连接,泵的所有重量完全由底座支撑。...more+

温馨提示:倘若您想了解更多关于安徽江南泵阀的最新信息,您可以拔打免费客服热线 : 0563-5070708;或在线咨询客服。提供耐腐蚀泵化工泵使用、维修、维护等专业知识,帮助你更好的使用。

本文来源于安徽江南泵阀:https://www.ahjnbf.com/xzsstjxlxb_248.html

此文关键字:离心泵,模型,数值计算,隔舌,旋转失速

与 旋转失速条件下离心泵隔舌区动静干涉效应 相关的产品

more+泵阀相关

more 化工泵的运用基础概念08-29

化工泵的运用基础概念08-29 氟塑料泵阀耐腐蚀性能参数表06-07

氟塑料泵阀耐腐蚀性能参数表06-07 衬氟离心泵的安装技术四大必知事项04-20

衬氟离心泵的安装技术四大必知事项04-20 选择防酸化工泵应从哪几个方面入手?12-23

选择防酸化工泵应从哪几个方面入手?12-23 离心泵如何降低能耗提高效率05-31

离心泵如何降低能耗提高效率05-31 耐腐耐磨砂浆泵使用操作手册,赶紧收藏12-24

耐腐耐磨砂浆泵使用操作手册,赶紧收藏12-24 衬氟化工泵扬程与流量之间关系!速看!02-19

衬氟化工泵扬程与流量之间关系!速看!02-19 氯碱用氟塑磁力泵常见故障及处理方法有12-30

氯碱用氟塑磁力泵常见故障及处理方法有12-30 立式管道泵结构特点的基本常识在这里03-16

立式管道泵结构特点的基本常识在这里03-16 提高离心水泵效率02-12

提高离心水泵效率02-12泵阀新闻

more 自吸泵的最大允许吸上真空高度05-06

自吸泵的最大允许吸上真空高度05-06 输送纯EO环氧乙烷选用什么泵比较好05-20

输送纯EO环氧乙烷选用什么泵比较好05-20 离心泵的日常维护06-18

离心泵的日常维护06-18 化工泵冷却问题06-28

化工泵冷却问题06-28 冷水泵与热水泵的区别05-28

冷水泵与热水泵的区别05-28 问:止回阀的工作原理及常见故障处理方11-17

问:止回阀的工作原理及常见故障处理方11-17 如何提高耐酸磁力泵寿命05-11

如何提高耐酸磁力泵寿命05-11 "泾县工业提速大会战"王厚富副县长亲08-27

"泾县工业提速大会战"王厚富副县长亲08-27 什么是液环泵,液环泵的特点05-04

什么是液环泵,液环泵的特点05-04 都是氟塑料泵厂家,为何非要选江南?08-29

都是氟塑料泵厂家,为何非要选江南?08-29与 旋转失速条件下离心泵隔舌区动静干涉效应 相关的文章

more离心式水泵在启动,泵的出入口管道内还没有水,因而还不会有管道摩擦阻力和提高高宽比摩擦阻力,在离心水泵运行后,离心水泵水泵扬程很低,总流量非常大,这时泵电动机(电机功率)輸出...

衬氟离心泵 启动时,要注意很多事项。衬氟离心泵启动时出口阀是否应该关闭?按照流程来查! 衬氟离心泵 启动时,泵的出口管道中没有水,因此没有管道阻力和提升高度阻力。衬氟离心泵启动...

Copyright 2003-2020 安徽江南泵阀集团有限公司 版权所有 皖ICP备11022382号

地址:安徽省泾县经济开发区 邮编:242500 电话:0563-5070708 传真:0563-5090135

泵阀发货查询:0563-5070708(24小时服务专线)

皖ICP备11022382号

皖ICP备11022382号