技术支持

联系江南泵阀

泵阀销售:

0563-5070708(全国免费专线)

泵阀售后:

0563-5070708(24小时服务)

泵阀传真:0563-5090135

江南邮箱:web@jnhgbf.com

安徽江南泵阀厂址:

安徽省 泾县 经济开发区

邮 编:242500

2019-08-28 17:16

2019-08-28 17:16  消息

消息

文章摘要:为研究叶片数对离心泵叶轮失速特性的影响,以 4 种不同叶片数的离心泵叶轮为研究对象,采用改进的亚格子模型 (Sub-grid scale model, SGS)对叶轮的内部流场进行数值模拟,得到不同叶片数...

离心泵在小流量工况下运行时,由于叶片头部冲角增大,水流会在叶片表面发生边界层分离,当流量进一步减小时,流动分离区会发展成为失速团。失速团会破坏叶轮内部流场的均匀性,从而产生额外的动载荷,容易引发叶片疲劳、断裂。特别是当失速频率与离心泵机组固有频率一致的时候,会引起机组共振,使离心泵的经济性和安全性都受到严重的影响 。因此对离心泵的失速特性进行研究有利于泵的高效、安全、经济运行。

叶片数作为离心泵水力设计中的重要参数,对泵的外特性以及空化性能都有重要影响,而叶片数对离心泵失速特性的影响还鲜见报道。近年来,国内外学者主要针对轴流泵叶轮和离心泵导叶内的失速现象进行了诸多研究,虽然在试验中也发现了离心泵叶轮内的失速现象,但是对该现象的研究并不多。 PEDERSON 等 采用粒子图像测速法(Particle image velocimetry, PIV)对一个 6 叶片的离心泵叶轮进行测试,发现了一种前所未有的“交替失速”的流动现象,即失速通道和非失速通道两两对称,并且失速团相对叶轮是静止的。后来,FENG等 对一个 6 叶片的带有导叶的离心泵叶轮进行PIV 和激光多普勒测速仪(Laser Doppler velocimetry,LDV)测量,也在叶轮中发现了类似的“交替失速”流动结构。而 KRAUSE 等 采用高频 PIV 对一个 5叶片的离心泵叶轮内部流场进行测量,发现在流量小于 0.41 倍额定流量之后,失速团相对叶片开始反向旋转,发生了“旋转失速”。ULLUM 等采用LDV 技术对型号为 CR4x2 的 6 叶片离心泵小流量工况进行试验,发现主频为 50%叶频,他由此推测叶轮内部可能发生了“交替失速”;而在 7 叶片的CR90 离心泵中检测到了 5%转频的低频成分,可能发生了“旋转失速”。

综上所述,离心泵叶轮中主要存在“交替失速”和“旋转失速”两种失速团类型,它们可能与叶片数有关。本文以丹麦技术大学流体力学实验室的离心泵叶轮为研究对象,采用数值模拟方法探究叶片数对叶轮失速特性的影响,为离心泵叶轮的水力设计和机组运行稳定性提供一定参考。

1.计算对象和数值模拟方法

如图 1 所示,是一个低比转速离心泵叶轮模型,丹麦技术大学流体力学实验室采用 PIV 和 LDV 技术对该叶轮在深失速工况(0.25Qd,Qd 为额定流量)的内流场进行了试验。该泵的设计流量 3.06 L/s,设计扬程 1.75 m,额定转速 725 r/min,进口直径 71.0mm,出口直径 190.0 mm,原始叶片数为 6。保持其他几何参数不变,将叶片数分别设计为 4、5、7,更详细的几何尺寸和运行参数见文献[12]。

图 1 叶轮结构示意图

离心泵在失速工况下运行时,内部流动的特殊性和复杂性对数值模拟方法提出了较高的要求。本文采用改进的亚格子模型 (Sub-grid scale model,SGS)—— 动 态 混 合 非 线 性 模 型 (Dynamic mixednonlinear model, DMNM),该模型在离心泵失速工况下的表现已经得到了验证,具体的公式推导可以参考文献[14]。

对叶轮的进口和出口进行了适当的延伸以减弱进出口边界条件对计算精度的影响。由于计算域较复杂,首先采用非结构的六面体网格对单通道计算域进行网格划分。并对近壁面等流动参数变化较大的区域进行了局部加密。经过网格无关性检验,将距壁面的首层网格布置在距壁面 0.01 mm 的位置,6 叶片叶轮的网格总数为 2 381 974,对其他叶轮也按照该方法进行网格划分。

图 2 叶轮计算域及网格

图 3 为离心泵叶轮的轴向截面图,表示了监视点的分布,每个流道内沿中间流线方向分别设置三个监测点,其中进口处的点沿叶轮反转方向依次命名为 P1, P2, …, P6。

图 3 监测点布置

叶轮进口采用速度进口,平均速度方向沿进口面法向,平均流速大小根据流量给定,本文选择深失速工况(0.25Qd)进行计算。出口给定压力值;采用旋转坐标系,设定转速为 725 r/min;壁面采用无滑移壁面边界条件。控制方程在空间上采用有限体积法进行离散,在时间域上采用二阶隐式格式进行离散,经过时间无关性分析,并综合考虑计算效率和计算稳定性,将时间步长取为 0.000 23 s,即叶轮转动周期的 1/360。物理量空间差分分别为扩散项采用二阶中心差分,对流项采用有界中心差分格式,速度压力解耦采用 SIMPLEC 算法。收敛残差设置为 1.0×10− ,每个时间步内较大迭代 15 次。

2.叶片数对失速团类型影响

失速团在叶轮失速的过程中扮演非常重要的角色,在失速过程中总是伴随着压力的降低。因此本文参照文献[15],将离心泵叶轮压力场中的低压区称为失速团。

图 4 不同时刻叶轮中间截面上压力分布

图 4 所示的是叶轮中间截面上不同时刻的压力云图。分析叶轮内部的流动情况,可以明显地看到不同的叶片数下,叶轮中均有失速团的存在。受来流不均的影响,叶轮内部压力分布不均。

叶片数 4、5、6、7 所对应的失速团运动周期分别为 T1、T2、T3 和 T4。当叶片数为 4 时,如图 4a所示,叶轮内部存在两个周期对称的失速团,发生了“交替失速”。整个叶轮流动区域分别存在两个失速团,每隔一个叶轮流道就存在一个失速团,分布在流通 A 和 C 的进口处,它们的位置基本上是两两交替,呈周期性对称,因此也称之为“交替失速”。这可能是因为当叶片数为偶数时,存在两两周期对称的失速团,在相邻两个失速团之间的区域受到的影响一个是增大冲角,一个是减小冲角,因而互相抵消,也就缺少了传播的动力。并且可以看到随着时间的推进,尽管失速团位置相对叶轮是静止的,但是由于失速团引起的旋涡不断的生成与脱落,失速团的大小和形态也发生周期性的变化。当叶片数为 6 时,如图 4c 所示,叶轮内部有三个失速团。与叶片数为 4 时的失速状况相类似,也发生了“交替失速”。这与 PEDERSEN 等在 PIV 试验中观测到的现象是一致的。

当叶片数为 5 时,叶轮流道内共存在三个失速团,分别命名为失速团 1、失速团 2、失速团 3。可以很直观地看到三个失速团,在叶轮中低速旋转。图 4b 中显示了一个旋转失速周期内失速团的运动情况。t=0 时刻,失速团 1、2、3 分别位于流道 B、D、E 中。失速团 1、2 面积较大,几乎占据了整个流道进口区域,而失速团 3 面积 2 较小,且位于叶片进口吸力面一侧。随后,t=0.25T2 时刻,失速团 1的面积开始变小,而失速团 2 经过反向旋转,已完全进入到流道 C 中,失速团 3 面积增大,几乎堵塞了流道 E 的进口。t=0.5T2 时刻,失速团 1 进入到 A流道,位于叶片吸力面。而失速团 2 收缩,失速团3 刚旋转到 B 流道内。当 t=0.75T2 时刻,失速团 1收缩并有向流道 E 运动的趋势,失速团 2 旋转到流道 B 中。随后,叶轮内压力场的分布和 t=0 时刻相类似,一个旋转失速周期结束。这是因为 3 个分离团的分离程度不一样,因而对附近区域的影响就不一样,不能抵消,也就存在传播的动力。而当叶片数为 7 时,叶轮中的流动情况与 5 叶片相类似,同样发生了旋转失速的流动现象,但是失速团的数目增加到 5,如图 4d 所示。

3-21叶片数对失速团特性参数影响

3.1

-15交替失速

当叶片数为偶数时,离心泵叶轮中会发生“交替失速”的流动现象。该失速条件下,失速团相对于叶轮静止,由于失速流道内的旋涡不断形成和脱落,失速团会呈现周期性变化。下面通过压力脉动信号来分析失速团个数,转速和失速频率等特性参数。图 5 为失速流道进口处的测点所记录的压力脉动时域图(T 为叶轮转动周期),可以看到交替失速发生时,4 叶片和 6 叶片叶轮所产生的压力脉动大小基本一致。对它们进行频谱变换,得到如图 6 所示的压力脉动频域图。从图中可知,当叶片数为 4 时,失速频率为 6.28 Hz,是转频的 0.52 倍;当叶片数为 6 时,失速频率为 2.6 Hz,是转频的 0.215 倍。在“交替失速”条件下,叶片数对失速频率有很大影响,4 叶片叶轮的失速频率约是 6 叶片的 2.4 倍。

图 5 压力脉动时域图

图 6 压力脉动频域图

3.2 旋转失速

当叶片数为奇数时,离心泵叶轮中会发生旋转失速。下面通过压力脉动信号来分析失速团个数,转速和失速频率等特性参数。为便于观察失速团的传播速度及方向,将 P1~P5 所记录的压力脉动信号放在同一个坐标下,并对纵坐标做了平移,如图 7a所示。可以看到,P1~P5 所记录的压力脉动随时间的变化曲线形状基本类似,并存在一定的相位差。失速团的传播方向是从点 P1 经过点 P2、P3、P4 传到点 P5。本文采用以下方法判别失速团个数:N=TC/TO,其中 TC 为 5 个监视点对压力脉动信号测得的失速团的旋转周期,TO 为单个监视点测得的压力脉动波动周期。所以由图 7a 可知 TC=3TO,失速团数目为 3,与流场压力云图中所观测到的结果一致。同样,对于 7 叶片叶轮,所记录的压力脉动随时间的变化如图 7b 所示,按照上述办法可以计算出失速团个数为 5。

图 7 压力脉动时域图

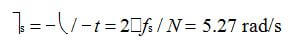

选择监视点 P1 所记录的压力脉动数据进行快速傅里叶变换,得到如图 8a 所示的频谱图。从图中可以看到,主频是 2.49 Hz,它是转频的 20.5%,该频率就是失速的特征频率,因此失速频率

fs = 2.49 Hz 。对失速团沿周向传播的速度

所以,失速团的转速为叶轮转速的 6.9%。

同理可得,当叶片数为 7 时, fs =9.52 Hz,如图 8b 所示。按照相同的计算方法可得失速团的旋转速度为 11.96 rad/s,为叶轮转速的 15.8%。可以看到,随着叶片数增多,叶轮的失速频率随之增大,7 叶片叶轮的失速频率是 5 叶片的 3.8 倍。另外,失速团的转速也随之变大,7 叶片叶轮失速团的转速约是 5 叶片的 1.8 倍,。而在压缩机中观测到的失速团转速通常在叶轮转速的 0.45 和 0.60 之间,可能正是因为离心泵叶片数远小于压缩机的叶片数,离心泵中旋转失速团的传播速度也远小于压缩机。

图 8 频谱分析

4.结论

采用改进的 SGS 模型——动态混合非线性模型对不同叶片数的离心泵叶轮内部流动进行了数值计算,并分析了失速团运动和失速团的特征参数,得到以下结论。

(1) 叶片数对叶轮内部失速团的类型有显著影响。当叶片数为偶数时,会发生“交替失速”的流动现象;当叶片数为奇数时,会发生“旋转失速”的流动现象。

(2) 当发生“交替失速”时,叶片数增多,失速团的数量也随之增多,失速频率也随之变化,4叶片叶轮失速团的失速频率约是 6 叶片的 2.4 倍。

(3) 当发生“旋转失速”时,叶片数增多,失速团的数量也随之增多,转速变大,失速频率也随之增大,7 叶片叶轮失速团的转速约是 5 叶片的 1.8倍,失速频率是它的 3.8 倍。

相似导读:离心式污泥泵技术要求>>>>离心污泥泵用于将浓缩后的污泥输送到脱水泵。污泥泵应配有标准的干式安装底座,底座应通过化学螺栓与混凝土底面牢固连接,泵的所有重量完全由底座支撑。...more+

温馨提示:倘若您想了解更多关于安徽江南泵阀的最新信息,您可以拔打免费客服热线 : 0563-5070708;或在线咨询客服。提供耐腐蚀泵化工泵使用、维修、维护等专业知识,帮助你更好的使用。

本文来源于安徽江南泵阀:https://www.ahjnbf.com/ypsdlxbyls_249.html

此文关键字:离心泵,叶片数,交替失速,旋转失速

与 叶片数对离心泵叶轮失速特性影响研究 相关的产品

more+泵阀相关

more 化工泵的运用基础概念08-29

化工泵的运用基础概念08-29 氟塑料泵阀耐腐蚀性能参数表06-07

氟塑料泵阀耐腐蚀性能参数表06-07 衬氟离心泵的安装技术四大必知事项04-20

衬氟离心泵的安装技术四大必知事项04-20 选择防酸化工泵应从哪几个方面入手?12-23

选择防酸化工泵应从哪几个方面入手?12-23 离心泵如何降低能耗提高效率05-31

离心泵如何降低能耗提高效率05-31 耐腐耐磨砂浆泵使用操作手册,赶紧收藏12-24

耐腐耐磨砂浆泵使用操作手册,赶紧收藏12-24 衬氟化工泵扬程与流量之间关系!速看!02-19

衬氟化工泵扬程与流量之间关系!速看!02-19 氯碱用氟塑磁力泵常见故障及处理方法有12-30

氯碱用氟塑磁力泵常见故障及处理方法有12-30 立式管道泵结构特点的基本常识在这里03-16

立式管道泵结构特点的基本常识在这里03-16 提高离心水泵效率02-12

提高离心水泵效率02-12泵阀新闻

more 自吸泵的最大允许吸上真空高度05-06

自吸泵的最大允许吸上真空高度05-06 输送纯EO环氧乙烷选用什么泵比较好05-20

输送纯EO环氧乙烷选用什么泵比较好05-20 离心泵的日常维护06-18

离心泵的日常维护06-18 化工泵冷却问题06-28

化工泵冷却问题06-28 冷水泵与热水泵的区别05-28

冷水泵与热水泵的区别05-28 问:止回阀的工作原理及常见故障处理方11-17

问:止回阀的工作原理及常见故障处理方11-17 如何提高耐酸磁力泵寿命05-11

如何提高耐酸磁力泵寿命05-11 "泾县工业提速大会战"王厚富副县长亲08-27

"泾县工业提速大会战"王厚富副县长亲08-27 什么是液环泵,液环泵的特点05-04

什么是液环泵,液环泵的特点05-04 都是氟塑料泵厂家,为何非要选江南?08-29

都是氟塑料泵厂家,为何非要选江南?08-29与 叶片数对离心泵叶轮失速特性影响研究 相关的文章

more离心式水泵在启动,泵的出入口管道内还没有水,因而还不会有管道摩擦阻力和提高高宽比摩擦阻力,在离心水泵运行后,离心水泵水泵扬程很低,总流量非常大,这时泵电动机(电机功率)輸出...

衬氟离心泵 启动时,要注意很多事项。衬氟离心泵启动时出口阀是否应该关闭?按照流程来查! 衬氟离心泵 启动时,泵的出口管道中没有水,因此没有管道阻力和提升高度阻力。衬氟离心泵启动...

Copyright 2003-2020 安徽江南泵阀集团有限公司 版权所有 皖ICP备11022382号

地址:安徽省泾县经济开发区 邮编:242500 电话:0563-5070708 传真:0563-5090135

泵阀发货查询:0563-5070708(24小时服务专线)

皖ICP备11022382号

皖ICP备11022382号